3D|CORE™ : LE NOYAU DES COMPOSITES SANDWICH INNOVANTS

Nous vous proposons une gamme de noyaux en mousse 3D|CORE™ renforçant la structure, spécialement développés pour la fabrication de composites sandwich. Sur demande, nous traitons également des noyaux en mousse pour des applications spéciales, telles que le PEI pour l’aéronautique.

Avantages de 3D|CORE™

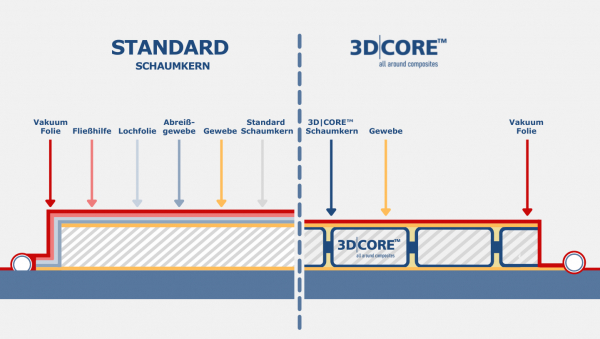

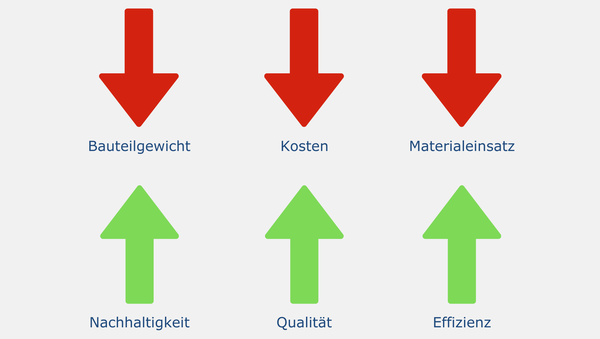

Nos noyaux en mousse 3D|CORE™ sont formables en trois dimensions et garantissent un flux de résine optimal durant le processus de fabrication. Ils sont le premier choix des concepteurs et des ingénieurs lorsqu’il s’agit d’augmenter la rigidité d’une structure sandwich tout en réduisant le poids. Avec 3D|CORE™, vous obtenez des performances supérieures pour vos composants composites.

3D|CORE™ PET FR

Mousse rigide thermoplastique, à cellules fermées et recyclable, présentant d’excellentes propriétés FST (flamme, fumée, toxicité).

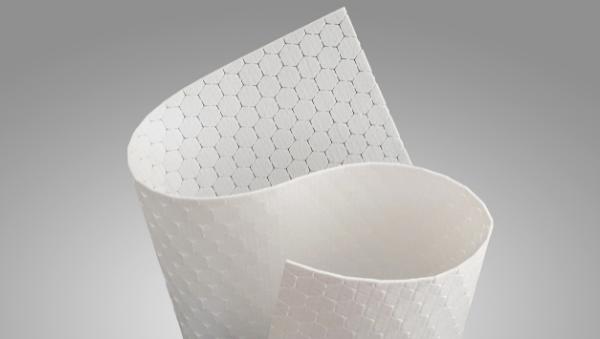

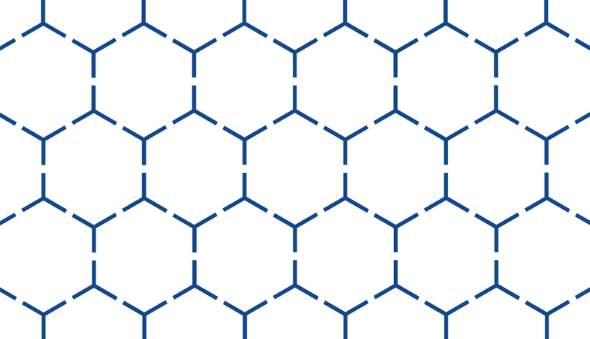

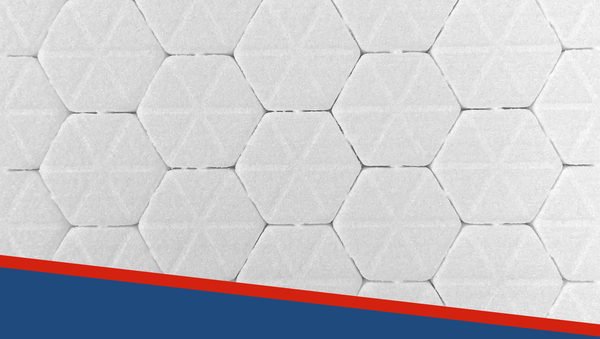

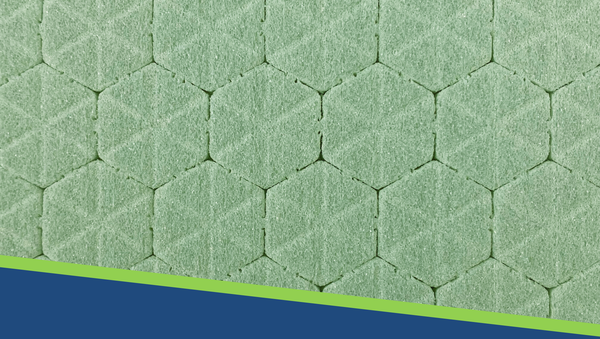

La structure en nid d’abeilles intégrée offre une plus grande flexibilité et simplifie la manipulation en production.

3D|CORE™ PET GR

Le noyau en mousse 3D|CORE™ PET GR est une mousse écologique fabriquée à partir de plastiques post-consommation. Ce noyau est une mousse rigide thermoplastique à cellules fermées, recyclable, dotée d’excellentes propriétés techniques.

3D|CORE™ XPS

Le noyau en mousse 3D|CORE™ XPS est une mousse de polystyrène haute performance, idéale pour les applications de construction ultra-légères.

La structure en nid d’abeilles intégrée offre une plus grande flexibilité et simplifie la manipulation en production.

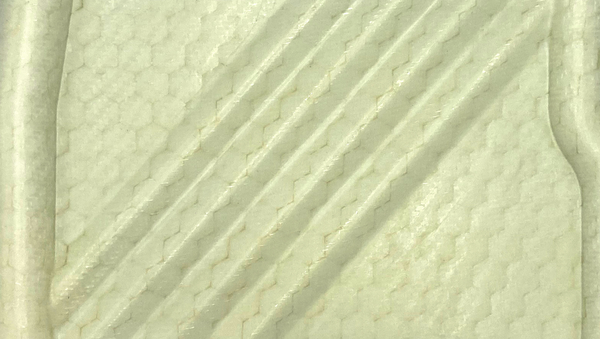

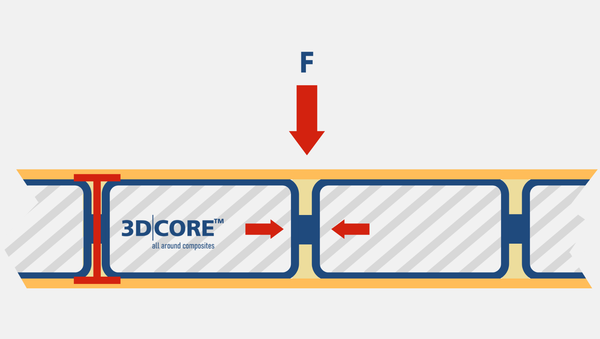

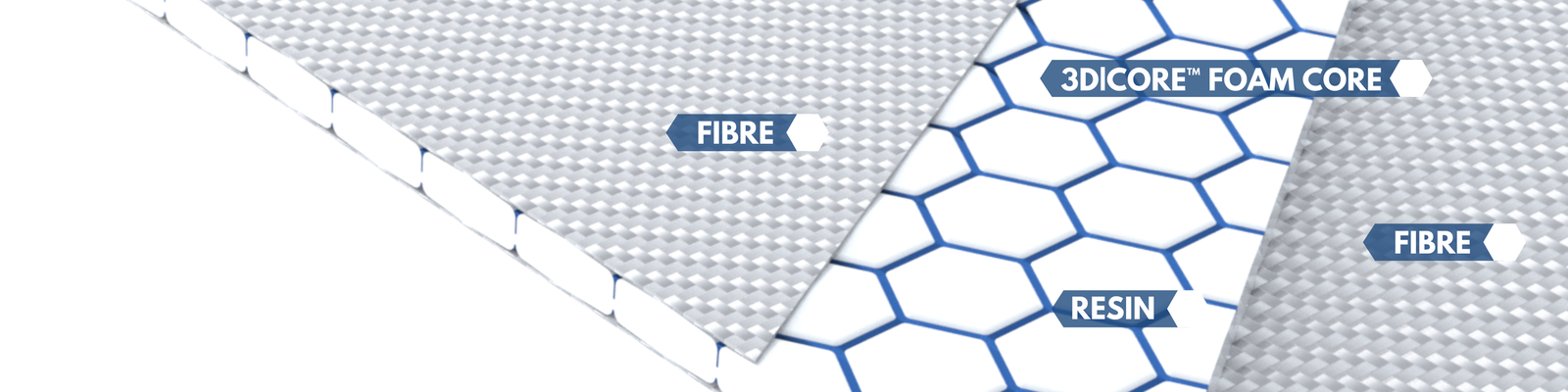

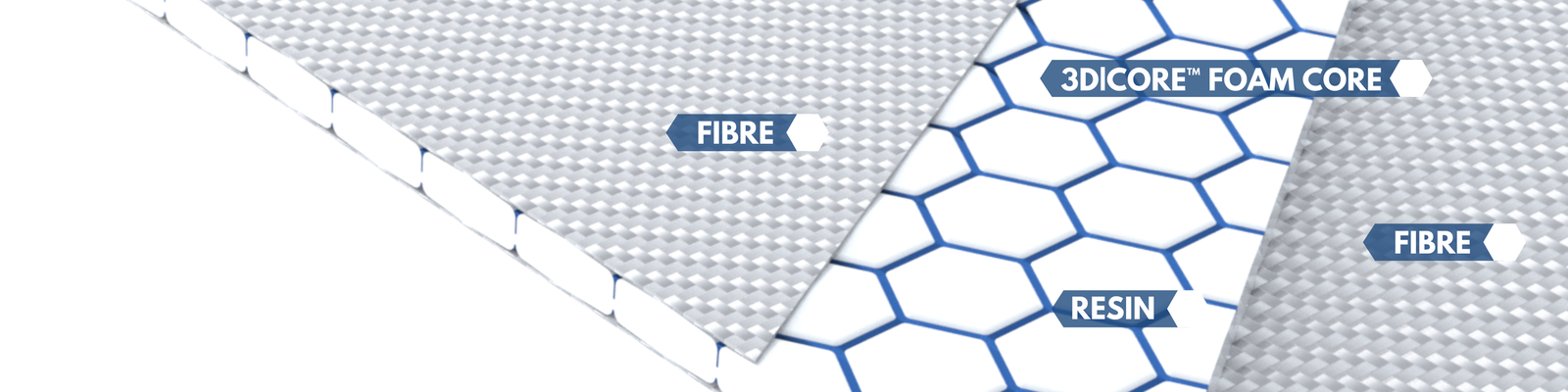

3D|CORE™ est une structure en nid d’abeilles brevetée intégrée dans une mousse polymère à cellules fermées. Elle constitue la base de composites innovants.

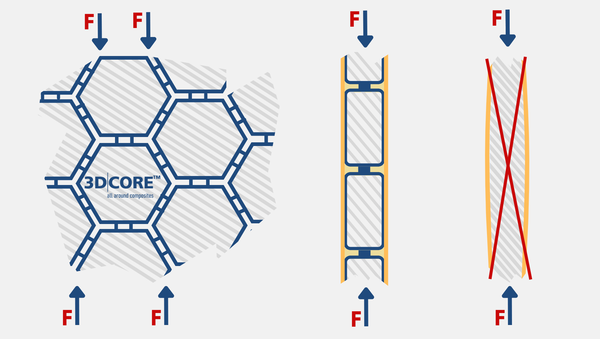

Les alvéoles continues et interconnectées assurent une grande capacité de déformation, tandis que les cavités qu’elles contiennent facilitent l’écoulement de la résine lors du remplissage.

Après durcissement, il en résulte un composite fibre-mousse dimensionnellement stable, doté d’excellentes propriétés techniques.

Les peaux extérieures sont liées de manière mécanique par la structure en nid d’abeilles, ce qui empêche la délamination et toute défaillance soudaine de la pièce.