La construction légère est la solution pour notre avenir. Elle augmente l'efficacité des matériaux utilisés et réduit la consommation de ressources. C'est ainsi que l'on améliore les produits respectifs, ce qui a un impact significatif sur les coûts de fabrication et d'exploitation.

Nous nous appuyons sur cette idée et allons plus loin : nos matériaux composites haute performance servent de base à des composants légers exceptionnels. 3D|CORE™ est la technologie clé de la construction légère pour relever les défis de l'avenir. Les possibilités de traitement industriel, telles que les technologies d'enroulement, de coupe et de fraisage assistées par ordinateur, vous permettent d'augmenter considérablement les performances et la productivité dans la fabrication de vos produits.

Nous reprenons là où d'autres s'arrêtent : des composants légers, peu d'efforts, peu de coûts.

COMMENT FONCTIONNE LE 3D|CORE™ ?

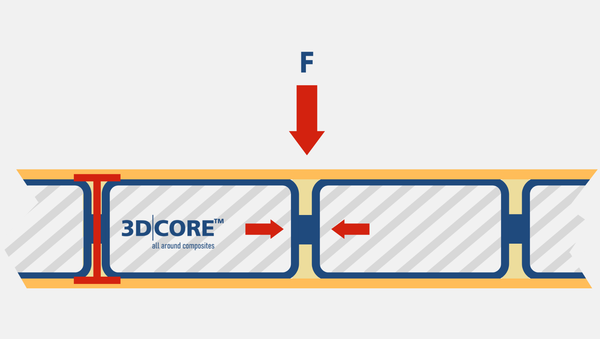

3D|CORE™ est une structure alvéolaire brevetée qui est insérée dans un noyau de mousse PET ou XPS à cellules fermées. Les nids d'abeilles, qui sont reliés entre eux par de petits ponts, traversent l'ensemble du noyau de mousse et permettent une grande flexibilité du noyau. Entre les différents corps en mousse alvéolaire se trouvent des cavités qui sont remplies d'une matrice de résine synthétique et qui soutiennent le processus de remplissage en tant qu'aide à l'écoulement intégrée. Une fois la matrice durcie, l'âme en mousse conserve sa forme et développe d'excellentes propriétés techniques. Les couches de revêtement des deux côtés de l'âme en mousse sont reliées entre elles par la structure en nid d'abeilles. Cela empêche les couches de couverture de se détacher de l'âme (délamination) et empêche en outre la défaillance complète du composant.

3D|CORE™ – VOS AVANTAGES

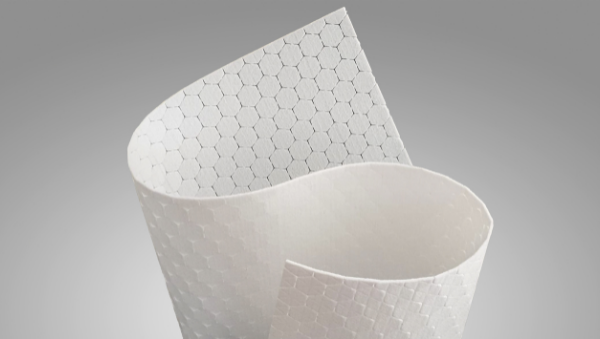

La structure 3D|CORE™ confère aux noyaux techniques en mousse rigide une flexibilité maximale :

- Formabilité tridimensionnelle pour la productionde pièces convexes et concaves

- Manipulation aisée sans pression ni chaleur

- Aucune étape de traitement supplémentaire n'est nécessaire (pas de vide intermédiaire car les noyaux de mousse 3D|CORE™ adhèrent au moule).

- Augmentation de la drapabilité (adaptation à des formes et des contours complexes)

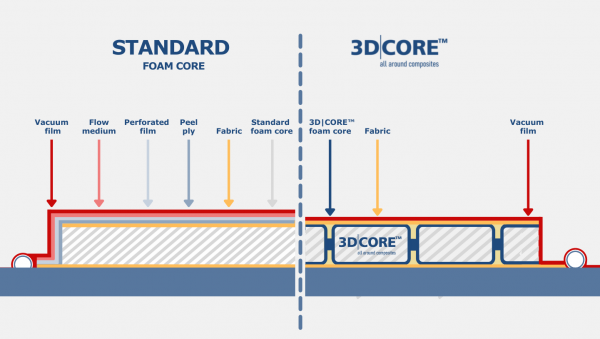

La structure 3D|CORE™ agit comme un système intégré de remplissage et d'aération :

- L'alvéole 3D|CORE™ agit comme un auxiliaire d'écoulement intégré et soutient le processus de remplissage avec une matrice liquide (aucun auxiliaire d'écoulement supplémentaire n'est nécessaire).

- Augmentation de la vitesse et de la fiabilité du processus (le remplissage optimal de la résine et le mouillage des couches superficielles garantissent un composant rempli de manière homogène).

La structure en résine autour des corps individuels en mousse alvéolaire maintient le stratifié ensemble :

- Résistance à long terme, même sous charge permanente (la délamination des couches superficielles et la défaillance des composants sont évitées).

- Haute tolérance aux dommages du composant final

Once the resin has cured, the component retains its shape:

- The honeycomb foam bodies follow the shaping contour and do not stick out

- The component remains dimensionally stable after being processed

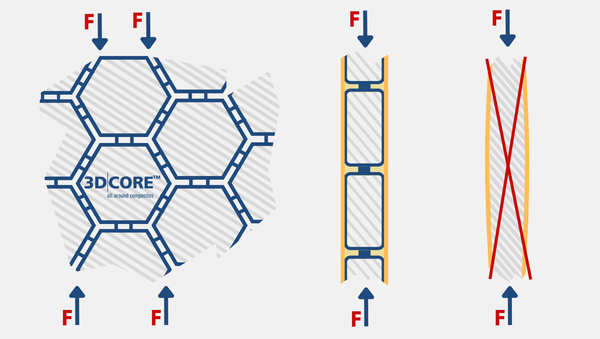

La résine entourant la structure 3D|CORE™ agit comme une poutre en double T et permet d'obtenir d'excellentes propriétés mécaniques :

- Propriétés de cisaillementet de compression améliorées par rapport aux noyaux en mousse standard (module de compression supérieur de 800 %, module de cisaillement supérieur de 300 %).

- Résistance et rigidité accrues par rapport aux noyaux en mousse standard(résistance à la flexion supérieure de 500 %)

- Rapport optimal entre les performances et le poids

- Absorption et transmission optimales des forces(charge de compression dans le plan nettement supérieure à celle des systèmes ordinaires)

- Les noyaux en mousse renforcée 3D|CORE™high-performance remplacent les structures monolithiques et autres matériaux de noyau dans les moules et les composants finaux.

3D|CORE™ permet de réaliser des économies significatives par rapport aux noyaux de mousse standard et aux structures monolithiques :

- Économies de matériaux :beaucoup moins de consommables (pas d'aide à l'écoulement, de feuille de pelage, de non-tissé, de film perforé et d'adhésif en bombe), moins de consommation de résine (pas de résine supplémentaire pour les consommables), moins de fibres.

- Économie de poids : la mousse 3D|CORE™ à cellules fermées et sa structure en nid d'abeille assurent une consommation calculable de résine et de fibres (pas de résine et de fibres supplémentaires sans avantage technique).

- Réduction des coûts : grâce à la réduction du poids et des matériaux et à l'énorme gain de temps dans le traitement.

3D|CORE™ vous aide à atteindre vos objectifs en matière de CO2 :

- Processus de fabrication durable(économies de consommables)

- Matériaux de base recyclés et recyclables

- Minimisation de la consommation de matériaux (pas de poids supplémentaire sans avantage technique)

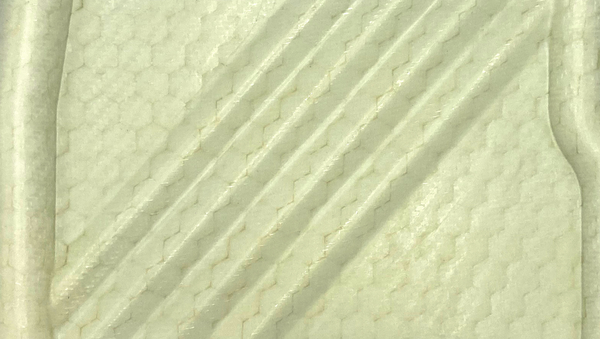

3D|CORE™ – STRUCTURES DE PERFORMANCE

3D|CORE™ est disponible en trois structures différentes. Celles-ci sont utilisées pour l'optimisation du noyau et peuvent également être utilisées pour le raidissement partiel des composants critiques.

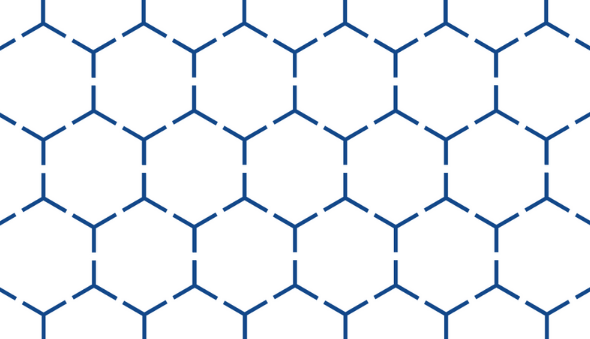

STRUCTURE HEXAGONALE

Amélioration de la structure 3D|CORE™ HX par rapport aux noyaux de mousse standard :

- Propriétés techniques de l'âme de 100 %, flexibilité de 100 %.

- Résistance au pelage des couches de fibres de 100 %.

Disponible en mousse XPS et PET.

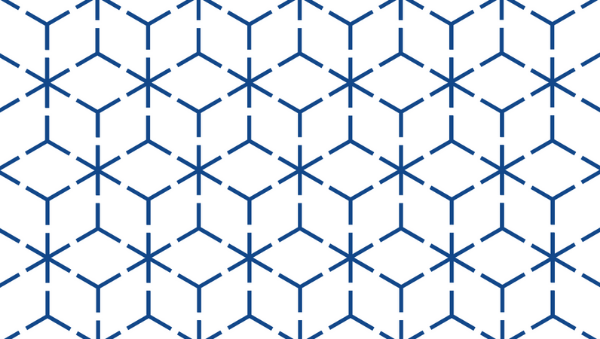

STRUCTURE RHOMBIQUE

Amélioration de la structure 3D|CORE™ RB par rapport aux noyaux de mousse standard :

Résistance au pelage des couches de fibres : environ 150%.

- Propriétés techniques de l'âme : environ 200%, flexibilité : environ 200%.

- Résistance au pelage des couches de fibres : environ 150%.

Disponible en mousse XPS et PET

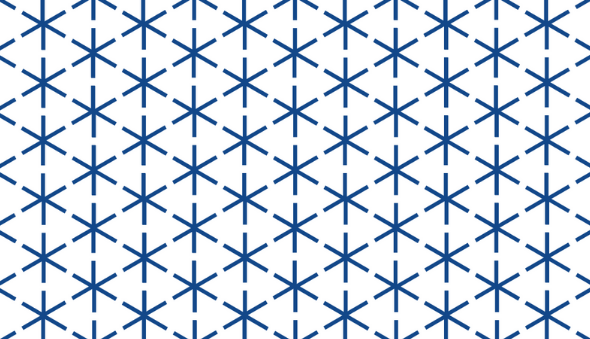

STRUCTURE DU DELTA

Amélioration de la structure 3D|CORE™ DT par rapport aux noyaux de mousse standard :

- Propriétés techniques de l'âme: environ 300 %, flexibilité : plus de 300 %.

- Résistance au pelage des couches de fibres d'environ 200%.

Disponible en mousse XPS et PET.