Définition de l'infusion sous vide Procédure standard

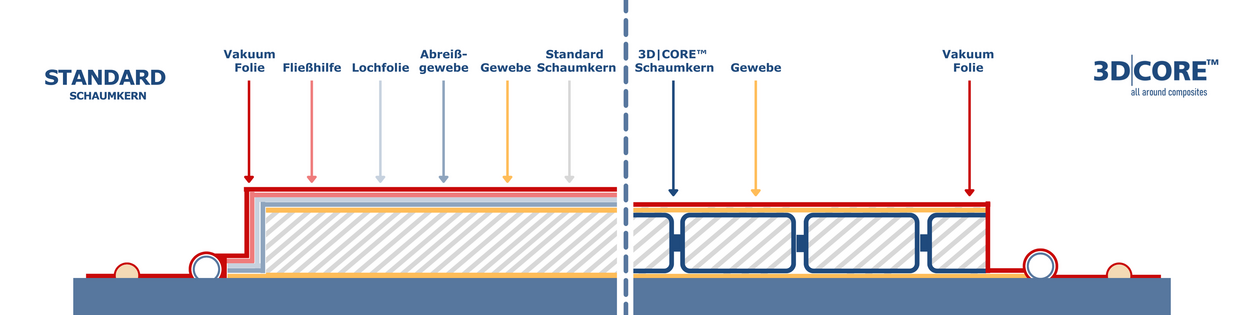

La structure stratifiée (composée de fibres, de matériau central), est placée à sec dans un moule recouvert d'un agent de démoulage. Le tissu d'arrachage placé au-dessus ainsi que l'aide à l'écoulement doivent garantir un écoulement régulier de la résine. Après la mise en place des tuyaux d'alimentation et d'évacuation, le moule est scellé et mis en dépression au moyen d'une pompe à vide.

La dépression permet d'aspirer le mélange liquide de résine et de durcisseur dans la structure du stratifié. Un frein ou un piège à résine empêche la résine excédentaire de pénétrer dans la pompe à vide. Lorsque le stratifié est entièrement rempli, l'alimentation en résine est arrêtée. Après le durcissement, la pièce peut être démoulée et le tissu d'arrachage peut être éliminé avec l'aide à l'écoulement.

Pourquoi les standards sont souvent perdus

Inconvénients de la procédure standard

- Caractéristiques mécaniques et techniques moyennes

- Cycles de production artisanaux

Matériaux

- Besoin élevé en composants matériels

- Auxiliaires et résine supplémentaires nécessaires

- Feuilles de désaération et tissu d'arrachage nécessaires

Procédure

- remplissage de résine non garanti (inclusions d'air)

- processus d'infusion lent

- construction plus difficile car le matériau du noyau est moins flexible

Résultats

- poids élevé des pièces

- augmentation des rebuts

Coûts de production

- besoin accru en personnel

- augmentation de la charge de travail

- augmentation des coûts des composants (temps et matériel)

- Les composants non certifiés ne peuvent pas être mis en circulation dans le sens du droit public.

Les avantages du système 3D|CORE

- excellentes propriétés mécaniques et techniques prévisibles

- remplace les matériaux pleins (monolithique)

- système breveté

Matériaux

- contient un agent d'écoulement déjà intégré

- structure alvéolaire intégrée renforçant l'homogénéité

- déformabilité tridimensionnelle, même pour les formes convexes et concaves compliquées

Procédure

- flux de résine défini dans tout le matériau

- processus d'infusion rapide

- remplissage homogène

- facilité de drapage grâce à la structure centrale brevetée

Résultats

- gain de poids considérable pour les mêmes exigences techniques et mécaniques

- un composant global plus léger

- plus de bonté et de qualité

Réduction du coût de production

- moins de travail pour l'installation

- moins de personnel nécessaire pour l'achat et la préparation

- Certification selon DNV déjà disponible

- Certification pour les applications de protection incendie selon EN 45545-2 HL3

- élément global plus léger sur le plan logistique

Conseils personnalisés au : +49 5221 936393

En savoir plus sur l'infusion sous vide avec le système 3D|Core

Nous sommes à votre disposition pour répondre à vos questions détaillées sur la collecte des données, le processus de production spécifique ou les possibilités d'adaptation individuelle. Contactez-nous pour discuter de vos besoins spécifiques.

- Résine acrylique

- Résine époxy

- Résines polyester

- Résine polyuréthane

- Résine polyamide

- Résine mélamine

- Résine phénolique

- Résine d'ester vinylique

- Résine d'urée

Le système 3D|CORE est compatible avec toutes les résines et colles courantes et connues. N'hésitez pas à nous contacter si vous avez des questions.